歡迎訪問pe管廠家(jiā)山東99久久久国产精品无码管業有限公(gōng)司!

服務熱線:183-0539-4449

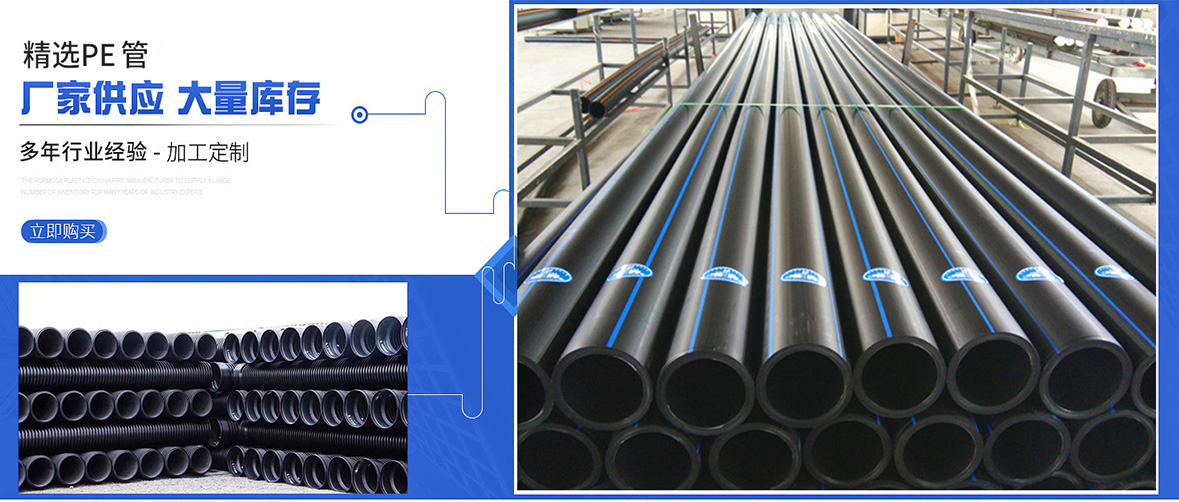

山東99久久久国产精品无码管業有限公司

專注pe管(guǎn)生產銷售(shòu),規(guī)格(gé)型(xíng)號多,可為用戶量身(shēn)定製

pe管熱熔的基本步驟:

材料(liào)準備→加緊→切削(xuē)→對中(zhōng)→加熱→切換→熔融對接→冷卻→對接完成

pe管熱熔

大口徑PE管熱熔連接步(bù)驟及注意事項:

1、材料(liào)準備

打開1.1焊機各部件的電源。必須(xū)使用220V、50Hz交流,電壓變化在10%以內,電源(yuán)必須有接地線。另外,要(yào)確(què)保加熱板表麵幹淨,不被刮傷(shāng)。

將1.2泵(bèng)站連(lián)接到機架用液壓導線上。連接前,應檢查並清潔接頭上的汙物,防止汙物進入液壓係統,從而損壞液壓裝置。連接液壓(yā)導線後,應鎖定接頭部分,以防止高壓操作時接頭打開的危險。根據(jù)選擇的(de)工作模式(shì)輸入焊(hàn)接數據:直徑(jìng);壁厚或SDR值;設置加(jiā)熱板溫度;焊工代碼。

2、強化(huà)

將PE管道或管件放在平整(zhěng)位置,放在對(duì)口機(jī)上,留下10 ~ 20mm的切削餘量。根據焊接的PE管、管件選擇(zé)適當(dāng)的KAVA夾具,並夾緊(jǐn)管道準備切削。

3.切口:切割切口焊接管段、管端雜質及氧化層,確保兩個對接端麵平整光滑,無雜質(zhì)。

打開3.1機架,插入銑刀,轉動鎖柄,將銑刀固定在機架上。啟動泵站時,方向控製手柄在中間時進行,高壓下嚴禁啟動。

啟動3.2銑刀,關(guān)閉夾具,加工管道管件端麵。

3.3連(lián)續切削形成後,降低壓力,打開夾具,關閉銑刀。這個過程必須先降低壓力,打開夾具,最後關閉銑削刀具的順序進行。

拆卸3.4銑刀,關閉夾(jiá)具,檢查PE管兩端的間隙(間隙(xì)大小不能大於0.3mm)。從機架上卸下銑刀時,請確保銑刀與端麵不衝突(例如,需要重新銑削時)。銑削的端麵不要(yào)用手觸摸(mō)或油汙染等汙染。

4、中間

1、pe管道的同(tóng)心度(dù)檢查(最(zuì)大的(de)誤算風(fēng)量為管道壁厚的10%)。兩端的(de)間隙和錯誤的邊量不能(néng)滿足要求時,必須重新夾緊和銑削焊接件,才能執行以下任務:

5、加熱

最好確認5.1加熱板的溫度是否適合210C ~ 230C,兩端的熔體長度為1 ~ 2MM。5.2加熱板上的紅色指示燈(dēng)必須亮起或閃爍。加熱板上的紅色指示燈首次(cì)亮起後,等待10分鍾(zhōng),使整個加熱板的溫度均勻。

測試並記錄5.3係統拖動壓力P0。必須測量每個焊接端口的拖動壓力。拖動(dòng)壓力太大時,可以用短管道墊等方(fāng)法解決。

5.4將適當溫(wēn)度(dù)的加熱板放置(zhì)在機架上,關閉夾(jiá)具,設置係統壓力P1。P1=P0接縫壓力(lì)

5.5 PE(管件)之間凸塊均勻,高(gāo)度達到(dào)要求時,將壓力降低到近似拖動(dòng)壓力,按吸熱計(jì)時按鈕開始記錄吸熱時間。P2=P0吸熱壓力(吸熱(rè)壓力接近0)

6、轉換

清除6.1加熱(rè)板,快速粘合和加壓兩(liǎng)個熱熔端麵(miàn),為保證熔體對接(jiē)質量,轉換周(zhōu)期越短(duǎn)越好。

達到6.2吸熱時間(jiān)後(hòu),迅速打開儀器,取出加熱板。導入加熱板(bǎn)時,應避免與熔化(huà)的端麵發生碰撞。如果已經發生,溶解的端麵完全冷卻後,必須重新開始整個焊接過程。

7、熱熔對接:

1、製作焊接的關鍵,對接過程要經(jīng)常在(zài)熔體壓力下進行,卷邊寬度為1 ~ 2毫米為宜。

8.冷卻:首選是保持對接壓力不變,使界麵慢(màn)慢冷卻,冷卻時間用手摸卷(juàn)曲時僵硬,感(gǎn)覺不到熱。

8.1快速關閉夾具,在指定時間內將(jiāng)壓力快速調整到P3,同時按計時器記錄冷卻(què)時間(jiān)。P3=P0冷卻壓力夾具關閉後上升時必須均勻上升,不能太快或太慢,必須(xū)在規定的時間完(wán)成。為了不形成假焊接、虛擬焊接(jiē),這種壓力必須保持到焊接入口(kǒu)完全冷卻。

9、對(duì)接完成。

達到冷卻時間後,將壓力降低到零,打開夾具,拆卸焊接的管道(dào)(管(guǎn)件),卸下對接機器,重新準備下(xià)一個(gè)接口連接。拆卸管道前必須將係統壓力降低(dī)到零。需(xū)要移動焊機時,應卸下液壓導線,及時做好接頭(tóu)的防塵工作。

材料準(zhǔn)備強化切削中間加熱切換熔融對(duì)接冷卻對接完成